本文的目的是探討不同清洗方法對分裝器具的清洗效果����。我們選取合適的污染物����,通過人工模擬污染的方式污染直接接觸產(chǎn)品的分裝器具,并對比手工清洗和機械清洗的流程����,以及清洗后總有機碳(TOC)、電導(dǎo)率����、細菌內(nèi)毒素和微生物限度四項指標的檢測結(jié)果。結(jié)論顯示,機械清洗方法更具優(yōu)越性����,它不僅能提升分裝器具的滅菌質(zhì)量�,還能有效降低污染及交叉污染的風(fēng)險。

制藥用器具每批次生產(chǎn)結(jié)束后�,依據(jù)藥品生產(chǎn)質(zhì)量管理規(guī)范 (GMP) 要求,需要對其進行認真徹底地清洗�����,并能對清洗程度進行驗證 [1]�。良好的清洗效果是防止污染及交叉污染、確保藥品生產(chǎn)質(zhì)量的關(guān)鍵所在�。

目前,藥廠對器具清洗采用手工清洗和機械清洗這兩種方法����。近些年來,自動清洗設(shè)備在制藥企業(yè)的應(yīng)用越來越廣泛����,這主要歸因于自動清洗設(shè)備能夠顯著節(jié)省人力和清洗時間,同時��,其出色的重復(fù)性確保了清洗效果的一致性,這是另一個至關(guān)重要的因素����。

針對人工清洗分裝器具存在的弊端,成都生物制品研究所有限責(zé)任公司208車間引入了GMP器具清洗機����,以確保清洗過程的高效性、一致性和徹底性��,從而實現(xiàn)可重現(xiàn)且可記錄和驗證的清洗����。該設(shè)備不僅符合新版cGMP標準,還滿足美國FDA和歐盟GMP規(guī)范的要求����,確保了清洗過程的合規(guī)性和藥品生產(chǎn)質(zhì)量。

本文通過探討手工清洗�����、機械清洗對分裝器具清洗效果的對比��,了解機械清洗的優(yōu)勢���,以供大家參考����。

Part.01

材料與方法

材料與設(shè)備

材料分裝器具、23% 氫氧化鈉溶液(天津成星號科技發(fā)展有限公司)���、注射用水、純化水�、250 mL 三角瓶(附錫箔紙封口)、100 mL 三角瓶(附錫箔紙封口)�、TOC 瓶、棉簽(拭子)(深圳市華晨陽科技有限公司)��。

設(shè)備Poseidon 600 型 GMP 器具清洗機�,供應(yīng)商為天津語瓶儀器技術(shù)有限公司。

設(shè)備確認 Poseidon 600 型 GMP 器具清洗機已完成 OQ�����、PQ 等相關(guān)驗證����,設(shè)備功能正常。

人員資質(zhì)確認分裝器具的清洗對比由經(jīng)過培訓(xùn)且合格的人員來執(zhí)行�����。

1.4 污染物的選取一般藥品都由活性成分和輔料組成,在清洗驗證中通常是考慮殘留物中的活性成分;最難清洗產(chǎn)品的選定以藥品的活性成分的水溶性為考慮因素����,水溶性最低的定為最難清洗,作為清洗驗證的對象 [2]�����。成都生物制品研究所有限責(zé)任公司 208 車間主要用于 1 人份和 5 人份乙型腦炎減毒活疫苗以及無菌工藝模擬使用的 TSB 培養(yǎng)基的灌裝����,5人份乙型腦炎減毒活疫苗半成品因含有蛋白質(zhì)、碳水化合物和核酸等復(fù)雜有機物成分�,相較于其他物料在生產(chǎn)過程中更難清洗,故被選為清潔驗證的污染物�。

清洗方法

1.5.1 手工清洗流程預(yù)洗 ? 沖洗 ? 控水或擦干

1.5.2 機械清洗流程及主要參數(shù),如表1 所示���。

表 1 GMP 清洗機清洗流程及主要參數(shù)

1.6 分裝器具的污染及清洗

使用 5 人份乙型腦炎減毒活疫苗半成品污染直接接觸產(chǎn)品的分裝器具����,污染完成后�,將所有物品送至滅菌器按照相應(yīng)的程序進行滅活處理����,滅活后確保 DHT ≥ 24 h����。按以上步驟執(zhí)行后依次分別進行手工清洗、機械清洗�����。

為確保實驗結(jié)果的可靠性和安全性�,我們按照上述兩種方法分別進行了三次清洗操作[3]����。

1.7 采樣物品選擇和采樣數(shù)量(見表2)

表 2 采樣物品選擇和采樣數(shù)量

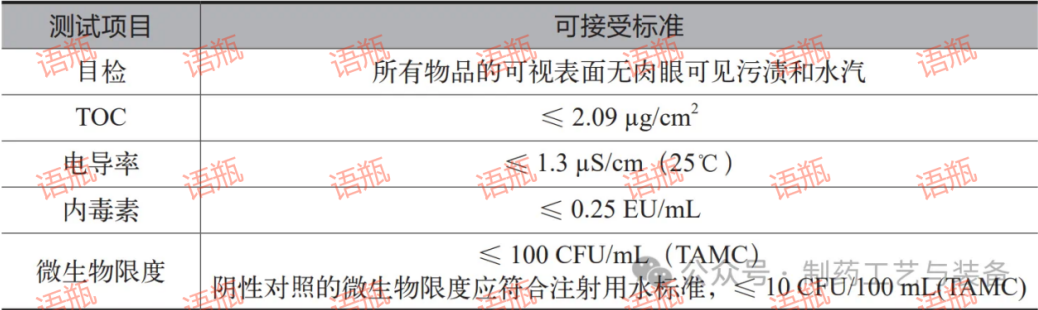

1.8 根據(jù)生物制藥清潔驗證的實踐,清洗殘留的可接受標準通?����;诨钚猿煞?�、清潔劑����、微生物負荷水平���、內(nèi)毒素水平以及設(shè)備目視清潔相關(guān)的要求。例如��,對于非專用設(shè)備����,殘留標準可參照PDE值,而專用設(shè)備則不需要訂立數(shù)值標準��。

表 3 清洗殘留可接受標準

Part.02

結(jié)果與分析

2.1 手工清洗與機械清洗對比分析(見表4)

表 4 手工清洗與機械清洗對比

綜上所述���,機械清洗方法不僅能顯著提高工作效率�����,還能增強清洗效果的一致性和可靠性����。在有效減少污染與交叉污染風(fēng)險的同時����,它確保了分裝器具的滅菌質(zhì)量。此外�,采用機械化清洗方法是當(dāng)前制藥企業(yè)發(fā)展的必然趨勢��,用機器清洗器具替代手工處理方式���,無疑值得廣泛推廣。然而�����,仍需認真檢查���、核對���,確保清洗徹底,這是保障滅菌質(zhì)量�����,進而提高藥品無菌保障水平的關(guān)鍵�。

2.2 檢測結(jié)果對比分析

2.2.1 目檢

對分裝器具進行手工清洗和機械清洗后��,目測對比發(fā)現(xiàn)檢查均無異物�����,但手工清洗之后,分裝器具的水分無法完全控干或擦干����。相對機械清洗來說,手工清洗在控水或擦干的過程中存在發(fā)生交叉污染��、混淆差錯以及污染的風(fēng)險�����。

2.2.2 清洗后取樣檢測結(jié)果對比(參見表 5)

表 5 清洗后取樣檢測結(jié)果對比

根據(jù)表5的實驗數(shù)據(jù)�����,機械清洗和手工清洗在執(zhí)行3次清洗后�,各項指標均達到了表3中規(guī)定的清洗殘留可接受標準。然而����,通過對比檢測項目總有機碳(TOC)和電導(dǎo)率,可以明顯看出機械清洗在效率和效果上優(yōu)于手工清洗���。

Part.03

結(jié)論與討論

隨著 GMP 對藥品安全生產(chǎn)要求的不斷提高�����,以及考慮到人工清洗存在的種種弊端��,機械清洗在制藥行業(yè)中的重要性日益凸顯��,因其不僅避免了人工清洗的缺陷�����,還確保了清洗效果的一致性�,同時便于驗證、記錄保存及藥品生產(chǎn)質(zhì)量的追溯����。因此,自動清洗設(shè)備在制藥行業(yè)中占據(jù)重要地位�,它確保了藥品生產(chǎn)的衛(wèi)生安全,同時提升了生產(chǎn)效率和產(chǎn)品質(zhì)量����。在 GMP 的嚴格規(guī)范下�����,自動清洗設(shè)備成為確保藥品安全生產(chǎn)的關(guān)鍵設(shè)備。隨著自動清洗設(shè)備的應(yīng)用越來越廣泛�����,采取機械清洗成為制藥行業(yè)發(fā)展的趨勢��,但不論是以哪種方式對分裝器具進行清洗�,都需要定期對清潔效果進行檢測,以降低清潔過程給藥品生產(chǎn)帶來的質(zhì)量風(fēng)險�����。

在本文中����,對比了手工清洗、機械清洗的清洗流程和各項技術(shù)指標���,以及以人工模擬污染的方式污染分裝器具后對分裝器具的清洗效果����。研究發(fā)現(xiàn)���,全自動洗瓶機在清洗效果上表現(xiàn)出色�,能夠確保瓶皿達到高度清潔狀態(tài),相比之下���,傳統(tǒng)的手工清洗在效率和人力成本方面存在明顯不足����。檢測證實����,機械清洗效果更佳,能確保清洗的一致性和可靠性����,降低人為操作的不確定性,并防止手工清洗中的人員傷害��。因此���,機械清洗方法更優(yōu)�,能有效減少分裝器具的交叉污染���、混淆差錯及污染風(fēng)險����,展現(xiàn)出明顯優(yōu)勢�����。

盡管自動清洗設(shè)備具備許多優(yōu)點����,但在使用過程中也需要注意一些問題。例如�,不同類型和規(guī)格的設(shè)備需要設(shè)定不同的清洗程序和參數(shù)。因此���,制定合適的清洗方案是保證清洗效果的前提��。此外�����,定期維護和檢查清洗設(shè)備是確保其正常運轉(zhuǎn)的關(guān)鍵措施�����?�?傊?����,清洗工作要嚴格遵守中華人民共和國衛(wèi)生部清洗消毒及滅菌技術(shù)操作規(guī)范 [4]�,正確使用,規(guī)范運行���。在對于制藥企業(yè)來講�,采用合理的可重現(xiàn)且易于驗證的清洗工藝�,且嚴格執(zhí)行清潔規(guī)程,才能確保藥品的生產(chǎn)質(zhì)量���。隨著科技的發(fā)展和藥品安全生產(chǎn)要求的不斷提高���,期待自動清洗設(shè)備在未來能夠?qū)崿F(xiàn)更高的自動化和智能化水平,為制藥行業(yè)的發(fā)展作出更大的貢獻���。